|

2011年02月20日 (日)

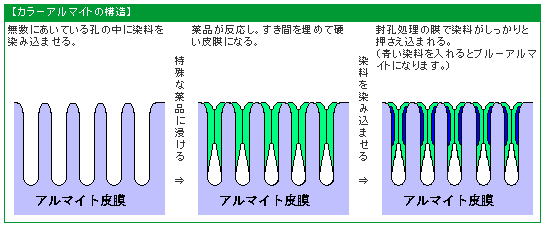

S1とS2はPCDも違いますが

ローターのオフセットも違うのです。 エリパで購入した、APレーシング製ローターを使った 2ピースブレーキローターを見て、あれっS1簡単じゃん。 と思い、APレーシングのカタログを眺めると D47の315×28と言うのがあるじゃないですか~ アルミ部材を いつもの材料屋さんにて発注。 材質は、理想は、A2024。ただし、日本ではあまり流通していない為品質が安定していません。 これは、材料屋さんがおっしゃってた事ですが ある意味、マイナーな材質で、資源国ではない日本では致し方ありませんね。 そこで、流通量も多く、品質の安定している A2017をチョイス。失敗も含め、φ230×30を5枚ほど切り出し いつものように、エスケースピードさんにて削り出してもらいました。 ちなみに、A7075(スーパースーパージュラルミン)をベルハットに使うのは やめましょう~7075は急激な熱変化で割れる可能性があります。アルミのしなやかさを無くして 強度(硬度)を上げたのが7075の特性なので 正直、ブレーキには向きません。それでも、最強材料なので コマーシャルしているショップもありますが、、 気持ちは分かるのですが、リスクは有りますよね。 どの材料を使っても、基本、切削後表面処理は必要です。 今回も、古くからのお友達である 大正15年創業の、株式会社 川崎さんに持ち込みます。 クルマ趣味つながりで、今回電話したら、エリーゼで来て~と言われたので、お披露目がてら  後ろのパートさん達の自転車が場違い感を醸しだしてます、、 さて、アルマイトですが 正式には、陽極酸化処理と言います。 名前のとおり、電解液に漬けて電気を流し酸化皮膜を作ります。 流す電圧と漬けている時間に比例して皮膜の厚さが決定しますが よく、硬質アルマイトとか言いますが、 単純に作業時間が倍とかなってしまいますので あまり一般的ではないらしいです。 ちなみに、以前、某ヨーロッパ製のアルマイト加工された製品を持ち込んだ時(色を変えてもらう為) そんなに特殊な部品では無かったのに、硬質アルマイト程度の硬さがあり 不思議に思いましたが、川崎さん曰く 「皮膜の硬さ(厚みだけでなく)は、電圧×時間だけでなく、電解液の温度に左右されるから 日本と違い、緯度の高い場所では自然に硬質アルマイトになるのだろう」 って事でした。 今回訪れた際も、ここでしか処理できない 模型のダイキャスト製キャブレターのアルマイト処理の梱包をお手伝いしました。 ここでしか処理出来ない案件みたいですよ。 柔らかな素材は硫酸イオンが溶かしちゃいます。ダイキャストはスだらけですので 通常は、アルマイト処理出来ないのです 陽極酸化処理が終了してお化粧です。

着色と言いつつ、実際は染色です。 金属ですけどやってる事は布の染色と同じなのです。 このように、色の入ったタンクに漬けて染めるのですけど この際も、漬ける時間で発色具合が決まります。 この辺りも、製品として同じ色合いにして納品するのは 日本ならではのノウハウの蓄積が必要だな~と思う部分です。 特に、今回お願いした 通称、「アッハムゴールド」 数年前に中国に売却され、安かろう悪かろうな中国製となりましたが ノウハウを元に新会社 X.A.M ザムとなり、めでたくまたまたこちらで、アルマイト処理をすることになりました。 アルマイトの発色ってもちろん材質によるのも大きいのですが 染料も大きく関わります。 気に入った色があると、何時までもその色があって欲しい。 その為には、こうした高品質でモノづくりする企業は必須です。 今のところ、中国企業にその部分を期待するのは 自分の知ってる範囲ですが、ムリだな~と感じます。  色合いを確認して、  封孔処理します。 まあ、蓋をする感覚です。  そして完成!  今回は、AP純正のベルマウントを使いましたが 完全なフローティングにせず、ほとんど同一寸法でマウントしています。 サーキットオンリーなら、また、温度がかなり上がるなら APの指示書では、0.15~0.25の間で浮かすように書かれてますが まあ、管理人の使用用途では必要無いでしょう。 ≪ 続きを隠す |

|

この記事に対するコメントの受付は終了しています。

コメント

|